12. Mai 2021

Nexans extreme Härtetests sichern Kabelqualität in Schleppketten & Robotern

Maschinen- und Anlagenbauer wissen, dass bei der Planung die Wahl der richtigen Leitung viel Aufmerksamkeit verlangt. Maschinen werden kleiner, zu bewegende Massen geringer und ihre Achsen schneller. Das verlangt nach möglichst kleinen Biegeradien der Leitungen, die teilweise Beschleunigungen von über fünf Meter pro Sekunde (mit mehr als fünffacher Erdbeschleunigung) sowie harte industrielle Bedingungen aushalten müssen. Und das über einen möglichst langen Lebenszyklus ohne unerwarteten Aderbruch, vorzeitigen Abrieb oder unvorhergesehenen Korkenzieher-Effekt.

Besonders tückisch ist, wenn sich im laufenden Betrieb erst herausstellt, dass die Leitung nicht die Produkteigenschaften auf dem Datenblatt erfüllt, was in der Praxis gravierende Auswirkungen auf den Betrieb haben kann. Denn ungeplante Anlagenstillstände aufgrund von defekten Leitungen kosten viel Zeit und Geld.

Als weltweit führender Hersteller von Kabel und Leitungen kennt Nexans diese Probleme in der industriellen Produktion.

Mit eigenen Forschungszentren (Nexans Research Center - NRC) und Automatisierungsprüfungs-Zentren (Motionline Application Center - MAC) werden Leitungen unter extremsten Bedingungen und Beanspruchungen über Monate geprüft, bis sie dann letztlich marktreif sind.

Das Resultat dieser strengen Qualitätsprüfungen sind maßgeschneiderte Leitungen für Werkzeugmaschinen, Handhabungssysteme, Spezialmaschinen und Roboter, die allen wichtigen internationalen Sicherheitsstandards entsprechen wie VDE (Deutschland), CSA (Kanada), ANSI (USA), CCC (China) und UL global. Damit liefert Nexans garantierte Qualität.

Besonders in Schleppketten sind geprüfte Eigenschaften das A und O

Für Kabel und Leitungen gibt es zahlreiche nationale und internationale Standards, die die Einschätzung für den entsprechenden Anwendungsbereich leicht machen. Mit zunehmender industrieller Automatisierung und Einsatz von Schleppketten zeigte sich jedoch sehr bald, dass Kabel und Leitungen in Schleppketten weiterführende Eigenschaften erfüllen müssen. Hier entstand in der Vergangenheit eine Standardisierungslücke, die einzelne Hersteller versuchten, mit eigenen Werkstandards zu füllen.

Testverfahren im MAC von Leitungen in Energieführungsketten

Im Nexans Testzentrum werden vielfältige Eigenschaften geprüft, die Leitungen in Schleppketten erfüllen müssen. Dafür sind im MAC vier verschiedene Energieführungsketten installiert, die sich hauptsächlich in der Größe - also ihrem Verfahrweg - unterscheiden. Dabei hat die kleinste Kette einen Weg von 0,5 m und die längste von 13 m. Dazwischen liegen die anderen beiden Ketten mit 1,5 m und 5 m. Mit der kleinen Kette kann eine hohe maximale Geschwindigkeit mit großen Beschleunigungen simuliert werden. Vorwiegend werden hier dünne Leitungen getestet, die schnell die erforderliche Anzahl von fünf Millionen Biegungen erreichen sollen. Eher dickere Leitungen werden in der längsten Kette geprüft, die in der Praxis auch in langen Verfahrwegen eingesetzt werden. Insgesamt werden die Leitungen monatelang unter härtesten Bedingungen getestet.

Der Dreh- und Angelpunkt in der Industrierobotik sind stressfähige Leitungen

Die Zunahme von Industrierobotern in der Fertigung verlangt ebenfalls nach hoch belastbaren Leitungen, die sich jedoch in vielerlei Hinsicht von anderen robusten Leitungen für bewegte Anwendungen unterscheiden. Sie müssen sowohl Biegung als auch Torsion über ihren gesamten Lebenszyklus zuverlässig standhalten. Und daher müssen bei der Entwicklung von Roboterkabeln besonders die Litzenleiterklasse (inkl. Verseilung), der Torsionswinkel und der Biegeradius auf die speziellen Anforderungen in der Robotik berücksichtigt werden.

Testverfahren im MAC von Leitungen in Industrierobotern

Bei Roboterleitungen kommt es besonders darauf an, dass sie bei Torsion (Verdrehung) nicht frühzeitig ausfallen. In dem Testcenter MAC von Nexans können verschiedene Torsionsbelastungen simuliert werden.

Dabei wird die Leitung immer um ihre eigene Längsachse verdreht, wobei ein Ende fixiert und das andere Ende lose gelagert ist (versehen mit einem Gewicht).

Verschiedene Torsionswinkel sind einstellbar von sehr gering (+/- 90° pro Meter Leitung) bis sehr groß (+/- 360° pro Meter).

Hier muss ebenfalls eine definierte Anzahl von Zyklen durchgeführt werden, die sich typischerweise zwischen einer bis fünf Millionen Zyklen bewegt. Dank der NRC (Nexans Research Center) und der MAC (Motionline Application Center) ist Nexans in der Lage, den gesamten Lebenszyklus eines Kabels zu verstehen und zu kontrollieren. So können alle Leitungsprodukte hinsichtlich Kabelaufbau, Kupferleiter, Mantelmaterialien etc. optimiert werden, sodass ein ausgezeichnetes Ergebnis in Bezug auf Kosten, Qualität und Haltbarkeit erzielt werden kann.

Umfassende Prüfungsverfahren testen unter extremen Bedingungen

Zusammen mit dem Nexans Research Center (NRC) bildet das Motion Application Center (MAC) das Herzstück der Entwicklungsarbeiten des führenden Kabelherstellers. Die extrem hohen Anforderungen an Materialprüfung und Qualitätssicherung garantieren die Langlebigkeit und Zuverlässigkeit insbesondere für Kabel und Leitungen, die unter anspruchsvollsten Bedingungen wie in Schleppketten oder Industrierobotern die Funktionalität sichern. In dem Testzentrum MAC werden die entsprechenden Kabelprodukte unter härtesten Belastungen auf Herz und Nieren geprüft, bis sie letztlich den Weg zum Kunden finden.

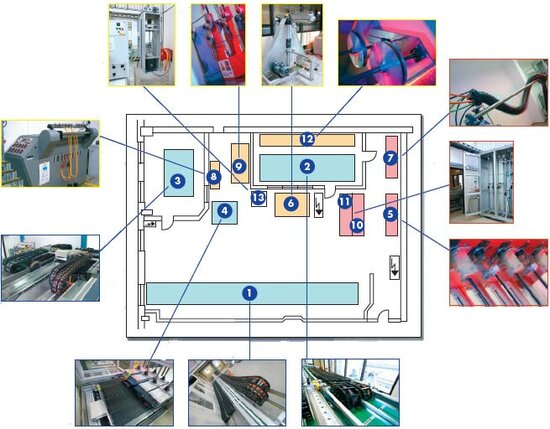

Nexans-Forschungszentren verfügen über modernste Ausstattungen, die umfassende und anspruchsvolle Testreihen zulassen, wie in dieser Grafik veranschaulicht wird:

Weltweit unterhält Nexans verschiedene MAC-Testzentren, die sich u. a. in Lyon und Lens in Frankreich, in Nürnberg und Jincheon (Korea) befinden.

Untersuchung der Materialien

Mittels verschiedener Verfahren werden hinsichtlich der verwendeten Materialien u. a. folgende Prüfungen durchgeführt, wie z. B. metallurgische Tests zur Prüfung der Mikrohärte, des elektrischen Widerstands, der Torsion, der Durchgängigkeit etc.; morphologische Untersuchungen zur Elementaranalyse mit einem REM – Rasterelektronenmikroskop und EDX – energiedispersive Röntgenspektroskopie; pysikalisch-chemische Eigenschaften werden mit verschiedensten Laborprüfungen festgestellt, z. B. thermogravimetrische und thermomechanische Analyse (TGA und TMA), dynamische Differenzkalorimetrie (DDK), Fourier-Transform-Infrarotspektroskopie (FT-IR), rheologische Untersuchungen; Chromatographie etc.

Hochspannungsprüfungen

Schon während der Entwicklungsphase werden Hochspannungsprüfungen bei den Kabeln durchgeführt, wozu beispielsweise die folgenden Verfahren zählen: dielektrischer Durchschlag/Entladung sowie dielektrische Verluste, Widerstandsmessungen an polymeren Materialien bis 35 kV, Leitfähigkeitsmessungen, Messungen von Induktivität, Kapazität und Widerstand etc.

Mechanische Prüfungen

Insbesondere für Kabel, die besonderen mechanischen Belastungen unterliegen wie bewegliche Kabel in Schleppketten und Industrierobotern, Windturbinen, Freileitungen oder auch Aufzugskabel werden umfassende Tests zur Sicherung des Qualitätserhalts während des gesamten Lebenszyklus durchgeführt. Hierzu gehören Biegewechseltests an Haspel-, Rückbiege- und Rollenmaschinen, Reiß- und Zugprüftestungen in dynamischen und statischen Zuständen, Torsionsprüfungen zur zyklischen Belastung bei Raumtemperatur oder extremer Kälte etc.

Prüfungen zur Feuerbeständigkeit

Nach nationalen und internationalen Standards werden die Kabeleigenschaften im Brandfall getestet und hierzu finden Prüfungen der Feuerbeständigkeit, des Flamm- und Brandausbreitungsverhaltens sowie Prüfungen zur Bewertung von Freisetzungen von toxischen und/oder korrosiven Substanzen.

Prüfungen elektrischer Eigenschaften

Grundsätzlich werden alle energie- und datenführenden Kabel verschiedenen Prüfungen hinsichtlich Konformität, Qualität und Funktionalität unterzogen. Im Fall von Energiekabeln sind es Widerstandsprüfungen, Tan-Delta-Tests, Teilentladungsprüfungen etc. Und bei Datenkabeln werden umfassende Tests hinsichtlich der Kapazität, Dämpfungs- und Übersprechverhalten, Rückflussdämpfung, Impedanz, Skin-Effekt etc. durchgeführt.

Im Testzentrum MAC von Nexans werden reale Betriebsbedingungen nachgebildet und die Prüfungsreihen erfolgen unter härtesten Bedingungen in Dauertests. Da in der Praxis Kabel und Leitungen im Verbund eingesetzt werden und mit Anschluss- und Verbindungskomponenten versehen sind, werden auch diese Faktoren in entsprechenden Qualitätstests geprüft.

Für weiterführende Informationen stehen wir jederzeit gern zur Verfügung. Unsere Kabel-Fachberater können Sie direkt über unser Kontaktformular erreichen.